Un moteur brushless sensored (avec capteurs) ne peut correctement fonctionner qu’à la condition que ses fils (qui représentent chacun une phase) soient correctement câblés avec le contrôleur électronique, aussi il faut connaître les phases du moteur afin de pouvoir le faire fonctionner correctement.

Notons au passage qu’un moteur sensored fonctionnera en sensorless si le câble des capteurs n’est pas branché ou défectueux.

La plupart des contrôleurs nomment les phases moteurs A, B et C et leur attribuent une couleur , néanmoins cela n’est pas toujours ainsi et il faut parfois refaire la procédure, il faut croire que les constructeurs de contrôleurs électronique n’ont pas envie de nous faciliter la tache. Donc même un moteur à phases repérées (ce que nous faisons sur les Overion pour les tester avant envoi) peut nécessiter de refaire la procédure pour un contrôleur lambda, rassurez-vous rien de compliqué juste quelques précautions à prendre et une dizaine de minutes.

Matériel nécessaire :

- Alimentation avec affichage ou alimentation et multimètre en série (ampèremètre) et mauvaise idée de remplacer l’alim par une lipo qui traîne…

- Contrôleur (ESC)

- Radio et récepteur ou tout autre moyen de contrôle précis de l’esc (oubliez votre servo testeur…)

- Le moteur à tester, feuille, crayon, scotch de couleur ou tout autre moyen de repérage des câbles

Etapes :

1Fixation du moteur sur un support pour le test

2On branche tout : alim, esc, récepteur, câble sensor, et câbles moteurs au hasard après avoir par exemple mis un scotch dessus (un différent par fil)

3Impératif : – On va limiter l’intensité de l’alim pour ne pas cramer le moteur, genre 1A et 8,5V (équivalent 2S lipo) , on va aussi limiter le dual rate de la télécommande genre les gaz à fond ne donneront que 20% de la puissance

4On passe aux tests, feuille de papier et crayon, on va tester toutes les combinaisons possibles entre les câbles moteurs et ceux de l’esc, ce qui fait 6 combinaisons.

Normalement, le moteur vibre ou donne des à coups lorsque la combinaison est inappropriée, s’il ne démarre pas direct au quart de tour, surtout ne pas insister et ne pas perdre de vue que le risque c’est un moteur à la poubelle donc relax sur la gâchette 🙂

Finalement, eurêka on trouve une combinaison qui fonctionne et on se surprend à écouter la mélodieuse fréquence des microbips que l’on ne connait pas en sensorless.

Là c’est le moment de noter le sens de direction du moteur, et surtout sa conso max (intensité), à 30% des gaz par exemple.

5On continue jusqu’à trouver l’autre combinaison qui fonctionne, pour le coup le moteur tourne en sens opposé, et même chose on note sa conso à fond, évidemment au même % de gaz que la combinaison précédente.

6Théoriquement la conso devrait être égale pour les 2 combinaisons qui fonctionnent, mais dans les faits c’est rarement le cas (sans doute la position non parfaite des capteurs) aussi vous retiendrez la combinaison pour laquelle la consommation (intensité) est la plus faible, c’est à dire le meilleur rendement.

Si jamais la conso est égale sur les 2 combinaisons, et bien vous avez affaire à un moteur de très bonne facture et il ne vous reste plus qu’à augmenter le dual rate pour amplifier le delta d’intensité (en général, çà n’avance pas à grand chose) et surtout à écouter votre moteur et percevoir dans quel cas il vous semble tourner de la façon la plus fluide, et atteindre la plus haute vitesse de rotation.

Il ne vous reste plus qu’à noter A, B, C sur les fils moteurs correspondants.

7Le sens de rotation du moteur sera à régler dans le soft de l’esc, on ne touche plus au câblage.

Remarque :

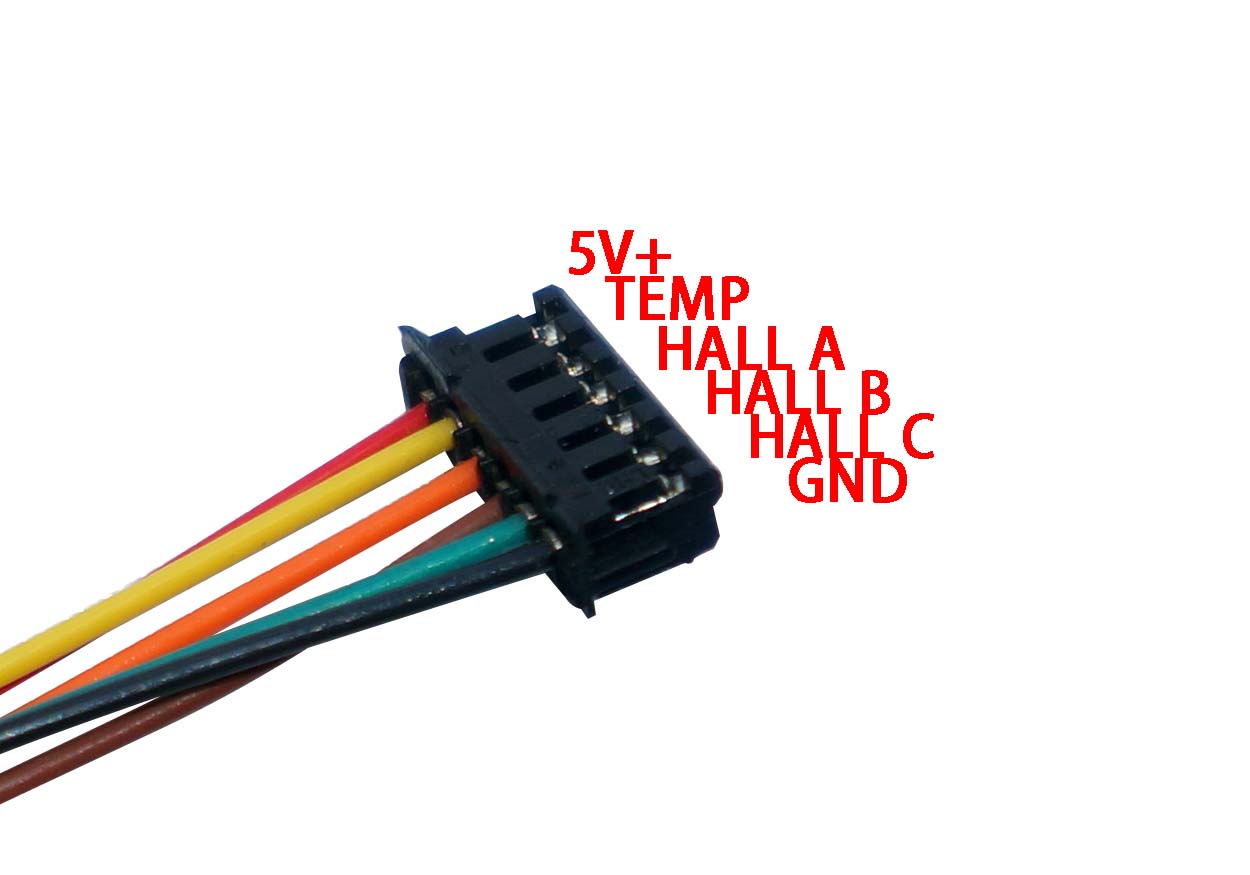

Les prises sensor sont normalisées, ce qui signifie que les connecteurs peuvent s’insérer directement dans les ESC.

Néanmoins (et comme toujours), il existe des cas particuliers, et pour le coup je vous laisse deviner : il va falloir tester toutes les combinaisons possibles en intervertissant les 3 pins de la prise sensor et les 3 câbles moteurs, soit 36 combinaisons…